O layout de armazém é muito mais do que a simples disposição de prateleiras, corredores e áreas de estocagem. É o coração de uma operação logística eficiente. Um bom projeto define o fluxo dos produtos, o tempo gasto em cada etapa e a agilidade com que os pedidos são atendidos com precisão.

Quando bem planejado, reduz deslocamentos, aumenta a produtividade e melhora a experiência do cliente, gerando economia de espaço e custos operacionais. Com o fluxo interno otimizado, cada metro quadrado trabalha a favor do negócio, trazendo mais controle, segurança e escalabilidade.

Para os gestores, o impacto é direto: mais eficiência, menores custos e maior rentabilidade. O layout é o ponto de partida para expandir a capacidade produtiva sem ampliar o espaço físico — uma estratégia essencial em cenários de alta competitividade.

Neste artigo, você vai entender os tipos de layout de armazém, ver exemplos práticos e aprender como projetar um espaço que impulsione sua operação rumo à alta produtividade.

O que é Layout de Armazém e Por Que Ele é Tão Importante?

O layout de armazém é a organização física de áreas, equipamentos, produtos e fluxos dentro de um espaço logístico. Em outras palavras, é o mapa que orienta a movimentação dos materiais, do recebimento à expedição, garantindo que cada processo ocorra com máxima eficiência.

Ele é um elemento estratégico de produtividade e competitividade, pois determina o ritmo de trabalho, a segurança da equipe e até o tempo que um produto leva para sair do estoque e chegar ao cliente.

Segundo o guia Warehouse Science do Instituto de Logística do Georgia Tech, um bom layout pode reduzir em até 30% o tempo de movimentação interna quando projetado com base em dados e fluxos otimizados.

Na prática, o layout define a eficiência operacional, a segurança e o nível de produtividade de todo o centro de distribuição. Ele orienta o posicionamento de zonas como:

- Recebimento e conferência: onde os produtos chegam e são verificados.

- Estocagem e picking: áreas de separação e coleta de produtos.

- Embalagem e expedição: onde as mercadorias são preparadas para envio.

Também conhecido como layout operacional, distribuição interna ou organização do espaço logístico, seu objetivo é sempre o mesmo: reduzir deslocamentos e maximizar o aproveitamento do espaço, mantendo o fluxo contínuo e seguro.

Como é o Layout de um Armazém Eficiente?

Um layout de armazém eficiente garante um fluxo contínuo e seguro de materiais, pessoas e informações, evitando cruzamentos, reduzindo deslocamentos e eliminando gargalos que afetam a produtividade.

A eficiência de um armazém depende mais do seu desenho interno do que do seu tamanho total. Ou seja, um espaço pequeno, mas bem estruturado, pode superar um grande galpão mal planejado.

Um layout eficiente normalmente considera cinco áreas fundamentais:

- Recebimento e conferência:

É o ponto de entrada dos produtos, onde é essencial agilizar a descarga, conferência e triagem, com sinalização e áreas de espera que evitem congestionamentos.

- Armazenamento (estoque e picking):

Área onde os produtos são organizados por critérios como volume, peso e giro (curva ABC) e ocorre a separação de pedidos. Itens de maior saída devem ficar em locais estratégicos para reduzir o tempo de coleta.

- Separação e embalagem

Após o picking, os produtos seguem para a área de preparação de pedidos. É essencial que esse espaço seja bem iluminado, ergonômico e equipado com bancadas adequadas. Reduzindo o esforço físico e os erros de expedição.

- Expedição

Onde os pedidos finalizados são organizados e carregados para envio. Um layout que separa rotas de entrada e saída evita cruzamentos, reduz acidentes e agiliza o embarque.

- Áreas de apoio (administrativo, manutenção e docas)

Mesmo fora do fluxo direto de produtos, essas áreas sustentam a operação. Docas bem dimensionadas, manutenção próxima aos equipamentos e escritórios com boa visibilidade garantem decisões mais rápidas e eficazes.

Um ponto-chave em qualquer projeto é adotar um fluxo linear (one-way flow), em que o percurso vai da entrada à saída sem cruzamentos. Esse modelo simplifica o controle, reduz riscos de colisões e mantém a produtividade alta.

Além disso, ergonomia, segurança e sinalização são pilares essenciais. Corredores amplos, boa iluminação, pisos demarcados e sinalização clara, para pedestres e empilhadeiras, reduzem acidentes e garantem um ambiente de trabalho mais ágil e seguro.

Tipos deLayout de Armazém e Quando Usar Cada Um

Escolher o tipo de layout de armazém é uma decisão estratégica no planejamento logístico. O modelo escolhido determina o fluxo interno dos produtos, o tempo de execução das operações e o custo total de movimentação de materiais.

De forma geral, existem quatro tipos principais de armazenagem:

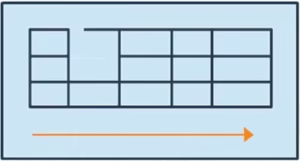

1. Layout em linha (linear)

É o modelo mais direto e intuitivo: os produtos entram por um lado e saem pelo outro, em um fluxo contínuo e unidirecional.

- Vantagens: reduz cruzamentos e facilita o controle visual do fluxo. Ideal para operações de alto volume e processos padronizados.

- Desvantagens: requer maior espaço físico e pode gerar áreas ociosas se o volume de movimentação for variável.

- Quando usar: em centros de distribuição com alto giro de mercadorias e grande movimentação de paletes, como operações industriais ou de atacado.

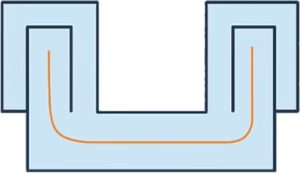

2. Layout em U

Nesse modelo, a entrada e a saída ficam no mesmo lado do armazém, formando um formato de “U” no fluxo de produtos.

- Vantagens: otimiza o uso do espaço, facilita a supervisão e reduz a distância entre recebimento e expedição.

- Desvantagens: pode gerar congestionamentos em picos de operação, exigindo controle rigoroso de tráfego interno.

- Quando usar: em espaços reduzidos ou operações que exigem rápido giro e alta visibilidade, como e-commerce e centros de cross-docking.

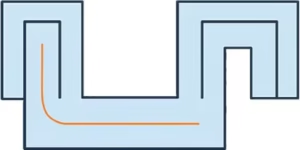

3. Layout em L

O formato em “L” separa claramente o recebimento e a expedição em lados diferentes, com o fluxo fazendo uma curva de 90 graus.

- Vantagens: proporciona maior separação entre processos, reduzindo interferências.

- Desvantagens: exige atenção especial ao dimensionar corredores e ângulos de movimentação, principalmente para empilhadeiras.

- Quando usar: em armazéns que lidam com produtos de diferentes naturezas (ex.: pesados e leves) ou quando há necessidade de zonas operacionais independentes.

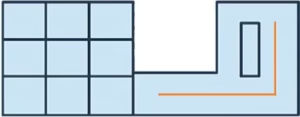

4. Layout modular ou híbrido

É o mais flexível dos modelos, combinando elementos dos demais layouts conforme o tipo de produto e o fluxo desejado.

- Vantagens: permite ajustes rápidos diante de mudanças no mix de produtos ou crescimento da operação.

- Desvantagens: requer planejamento técnico detalhado e um bom sistema de gerenciamento de armazém (WMS) para manter a eficiência.

- Quando usar: em empresas que trabalham com diversos tipos de produtos ou passam por mudanças sazonais de volume.

Como Fazer Layout de Armazém: Passo a Passo para Projetar

Planejar o layout de um armazém exige visão estratégica e atenção aos detalhes. É o momento de transformar o espaço físico em um ambiente de alta performance, onde cada metro e cada movimento têm propósito.

A seguir, veja um passo a passo prático sobre como fazer layout de armazém de forma eficiente — e como otimizar o layout do armazém para reduzir deslocamentos e aumentar produtividade.

1. Analise a demanda e o perfil dos produtos

O ponto de partida é entender o que será armazenado. Avalie peso, volume, frequência de movimentação e tipo de embalagem. Produtos de alto giro devem estar mais próximos das áreas de separação e expedição, enquanto itens sazonais ou de baixa rotatividade podem ficar em locais menos acessíveis.

Essa análise orienta o uso racional do espaço e evita desperdícios de área útil.

2. Mapeie o fluxo operacional atual

Antes de redesenhar o layout, é essencial mapear como o armazém funciona hoje, desde a recepção até o embarque. Utilize fluxogramas ou diagramas de fluxo para visualizar gargalos, cruzamentos de rotas e áreas congestionadas.

Ferramentas como o VSM (Value Stream Mapping) ajudam a identificar desperdícios e oportunidades de melhoria.

3. Defina áreas e metragens necessárias

Com base na demanda, distribua o espaço entre as zonas de:

- Recebimento e conferência

- Armazenamento e picking

- Embalagem e expedição

- Apoio e administração

O cálculo das metragens deve considerar o volume médio de estoque, a frequência de movimentações e o tamanho dos equipamentos. Um dimensionamento preciso pode reduzir em até 25% os custos operacionais do armazém.

4. Escolha o tipo de layout ideal

Defina qual dos tipos de layout de armazém (linear, em U, em L ou modular) é mais adequado à sua operação. A decisão depende do volume de pedidos, características do prédio e nível de automação.

Layouts em U, por exemplo, funcionam melhor em espaços compactos e de alto giro, enquanto modelos lineares favorecem grandes centros de distribuição.

5. Planeje circulação, equipamentos e acessos

Planeje corredores amplos, rotas sem cruzamentos e acessos bem definidos. Inclua sinalização clara, iluminação adequada e áreas de descanso, promovendo ergonomia e reduzindo riscos de acidentes.

6. Teste, ajuste e valide com a equipe

Após implementar o novo layout, realize testes operacionais e recolha feedback da equipe. Pequenas alterações no posicionamento de picking ou no fluxo podem gerar grandes ganhos de eficiência.

Muitas empresas usam simulações em software 3D para validar o fluxo antes da execução física, prática comum em indústrias de grande porte.

Exemplo prático: antes e depois

Uma distribuidora de alimentos em São Paulo reorganizou o layout em formato de U, reposicionando a área de picking próximo à expedição. Resultando na redução de 28% no tempo médio de separação de pedidos e aumento de 15% na capacidade de movimentação diária, sem ampliar o espaço físico.

Esse processo mostra que projetar um layout eficiente é menos sobre “mudar prateleiras” e mais sobre estruturar inteligência operacional, ao conectar espaço, pessoas e processos em um mesmo fluxo produtivo.

Layout de Armazém: Exemplos e Boas Práticas

Exemplos práticos mostram como diferentes setores aplicam eficiência, ergonomia e fluxo contínuo para alcançar alto desempenho. O segredo está em adaptar o projeto ao tipo de operação, seja e-commerce, indústria ou centro de distribuição.

1. Armazém de e-commerce: velocidade e precisão

No e-commerce, o foco está em pedidos pequenos e de alta rotatividade. O desafio é processar centenas (ou milhares) de pedidos diários com o mínimo de deslocamento possível.

Boas práticas:

- Layout em U, com área de picking próxima à expedição, para reduzir o tempo de separação e embalagem.

- Uso de sistemas de endereçamento dinâmico, que posicionam os produtos mais vendidos nas zonas mais acessíveis.

- Sinalização clara e corredores bem definidos para evitar cruzamentos.

- Estações de embalagem ergonômicas, reduzindo a fadiga dos operadores.

2. Armazém industrial: robustez e segurança

Em ambientes industriais, os produtos costumam ser pesados, volumosos e armazenados por longos períodos. Aqui, a prioridade é a segurança e a eficiência na movimentação de cargas.

Boas práticas:

- Layout linear, com fluxo unidirecional e corredores amplos para operação de empilhadeiras.

- Zonas de segurança delimitadas, conforme as normas da NR-11 (Transporte e Movimentação de Materiais).

- Sistemas de estanteria reforçada, adaptados ao peso dos materiais.

- Separação e expedição posicionada ao final do fluxo, reduzindo manobras e retrabalhos.

3. Centro de distribuição regional: flexibilidade e mix de produtos

Os centros de distribuição regionais (CDRs) lidam com múltiplos tipos de produtos, desde itens de giro rápido até estoques sazonais. Por isso, o layout modular é o mais indicado, pois permite adaptações rápidas conforme a demanda.

Boas práticas:

- Zonas configuráveis para diferentes volumes e pesos.

- Separação das áreas de recebimento, picking e expedição em fluxos paralelos, evitando congestionamentos.

- Utilização de sistemas WMS (Warehouse Management System) para controle inteligente de estoques e rotas de picking.

- Integração de painéis de indicadores (KPIs) para monitorar o desempenho de cada setor em tempo real.

Esses exemplos de layout de armazém mostram que não há um modelo único: a eficiência vem de adaptar o armazém ao negócio e aos produtos. Com distribuição interna planejada, picking otimizado e estações ergonômicas, o armazém se torna um diferencial competitivo.

Erros Mais Comuns ao Projetar o Layout de um Armazém

Mesmo com planejamento, muitos projetos de layout falham por ignorar detalhes que comprometem a eficiência e a segurança no longo prazo. A seguir, estão os erros mais comuns e como evitá-los com soluções práticas e sustentáveis.

1. Fluxos cruzados e gargalos

Um dos erros mais críticos é permitir que rotas de entrada e saída se cruzem, criando congestionamentos e aumentando o risco de acidentes. Isso geralmente ocorre quando o fluxo de materiais não é mapeado corretamente.

Solução: adote o princípio do fluxo linear, da recepção à expedição sem retornos. E defina zonas de circulação exclusivas para pessoas e equipamentos. Use sinalização de piso, barreiras físicas e cores distintas para orientar os trajetos.

2. Falta de área de expansão

Projetar um armazém apenas para a capacidade atual é um erro estratégico. O crescimento natural da operação, novos clientes ou produtos sazonais podem exigir mais espaço em pouco tempo.

Solução: ao dimensionar o layout, reserve de 10% a 20% da área total para expansão futura. Essa margem garante flexibilidade sem comprometer a operação.

3. Desalinhamento entre layout e tecnologia (WMS)

Outro erro frequente é desenhar o espaço físico sem considerar o sistema de gerenciamento de armazém (WMS). Quando o software e o layout não se comunicam, ocorrem falhas de endereçamento, desperdício de tempo e dificuldade de rastrear produtos.

Solução: envolva a equipe de TI e os gestores de estoque desde o início do projeto. Simule o layout dentro do WMS para validar se a estrutura física reflete corretamente as zonas lógicas do sistema.

4. Desconsiderar ergonomia e segurança

Um layout eficiente não serve apenas para aumentar produtividade, mas também para preservar a saúde e o bem-estar da equipe. Corredores estreitos, iluminação inadequada e bancadas em altura incorreta são causas comuns de acidentes e afastamentos.

Solução: siga as diretrizes da NR-17 (Ergonomia) e da NR-11 (Transporte e Movimentação de Materiais). Adote bancadas ajustáveis, zonas de segurança demarcadas e iluminação uniforme, garantindo conforto e segurança durante todo o turno.

5. Layout pensado só no custo, não na operação

Reduzir custos de implantação é importante, mas projetar o layout apenas com base no menor investimento inicial costuma sair caro a longo prazo. Um espaço mal dimensionado pode gerar retrabalho, lentidão e perda de produtividade.

Solução: trate o layout como um ativo estratégico, não um gasto. Realize análises de ROI logístico, mensurando o impacto das melhorias em tempo de picking, deslocamentos e produtividade.

Evitar esses erros é fundamental para garantir que o projeto de layout não apenas funcione bem no papel, mas também entregue resultados consistentes na prática.

O Que um Layout de Armazém Deve Contemplar?

Um layout eficiente vai além da disposição de estantes e corredores: integra processos, pessoas, equipamentos e fluxos em um sistema funcional. Quando bem planejado, garante fluidez, segurança e controle em todas as etapas, do recebimento à expedição.

A seguir, os principais elementos que um layout completo deve incluir:

1. Zonas de operação bem definidas

Cada processo deve ter seu espaço delimitado e dimensionado conforme o volume e o tipo de operação. As principais zonas são:

- Recebimento e conferência: local para inspeção, triagem e etiquetagem de produtos.

- Armazenagem: área para estocagem e área de picking, destinada à separação de pedidos.

- Embalagem e expedição: espaço próximo às docas de saída, com bancadas ergonômicas e fácil acesso.

Um bom planejamento dessas zonas reduz deslocamentos e melhora a precisão nas operações.

2. Áreas de apoio e segurança

O layout deve incluir escritórios, manutenção, vestiários e áreas de descanso, além de zonas de segurança com extintores, saídas de emergência e iluminação adequada (NR-23 e NR-17). Embora muitas vezes ignorados, esses espaços são essenciais para o bem-estar e a continuidade das operações.

3. Fluxos de materiais e pessoas

Um layout eficiente define rotas separadas e sem cruzamentos, reduzindo riscos e gargalos. O ideal é adotar um fluxo unidirecional, que vai da recepção à expedição, evitando retornos e tornando a operação mais fluida.

4. Equipamentos e infraestrutura

Cada armazém exige estrutura específica, como estantes, docas, empilhadeiras, esteiras e sistemas automatizados. A escolha deve considerar o tipo de produto e a capacidade de armazenagem, enquanto pé-direito, piso, ventilação e iluminação impactam diretamente o desempenho operacional.

5. Sinalização e indicadores de desempenho

Um layout produtivo é também inteligente visualmente. Isso inclui sinalizações horizontais e verticais, códigos de endereçamento claros, indicadores visuais de segurança e painéis de KPI (Key Performance Indicators).

Monitorar métricas como tempo de picking, acuracidade de inventário e ocupação de espaço ajuda a tomar decisões rápidas e embasadas.

Checklist rápido: o que o layout deve contemplar

Antes de finalizar o projeto, confirme se o seu layout inclui:

- Áreas de recebimento, armazenagem, picking e expedição bem delimitadas

- Zonas de apoio e segurança conforme normas trabalhistas

- Fluxos lineares, sem cruzamento de rotas

- Equipamentos e infraestrutura adequados ao tipo de carga

- Sinalização clara e indicadores de desempenho visíveis à equipe

Um layout de armazém completo não é apenas eficiente, ele é previsível, seguro e escalável. Cada detalhe projetado com intenção resulta em menos erros, mais produtividade e maior rentabilidade para o negócio.

Transforme seu Armazém em um Centro de Produtividade

O layout de armazém vai além da organização do espaço — é um fator estratégico para produtividade e competitividade. Um projeto bem estruturado cria um ambiente fluido, seguro e escalável, onde cada etapa agrega valor e elimina desperdícios.

Para os gestores, os benefícios são claros: mais eficiência, redução de custos e crescimento sustentável. Ao integrar pessoas, processos e tecnologia em um layout inteligente, o armazém se torna um verdadeiro centro de desempenho e lucratividade.

Revisar o layout pode revelar oportunidades ocultas. Pequenas melhorias no fluxo interno podem gerar grandes resultados em faturamento e satisfação dos clientes.